Sintonia de sonotrodos e teste de conjuntos acústicos

Aplicações do Analisador TRZ®

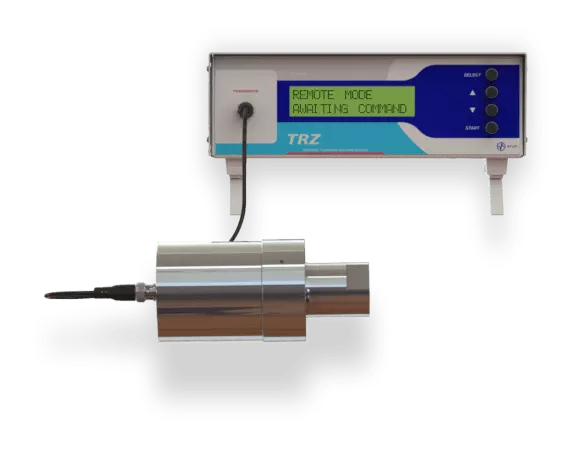

As principais aplicações do Analisador TRZ® são a sintonia de sonotrodos, a manutenção de conjuntos acústicos de máquinas de solda, o reparo de conversores e o controle de qualidade de transdutores. Também é utilizado para a inspeção de recebimento e para o desenvolvimento de produtos ultrassônicos.

Sintonia de sonotrodos

A sintonia da frequência de sonotrodos e similares é necessária para compensar variações nas propriedades elásticas e tolerâncias da usinagem. Para sonotrodos usados e desgastados, é necessário compensar as alterações dimensionais devido aos desgastes a fim de se prolongar a vida útil.

No caso de equipamentos de solda e corte por ultrassom, a frequência do sonotrodo deve ser a mesma do booster e do conversor para que vibrem eficientemente e tenham compatibilidade com peças de reposição. Isso também vale para equipamentos médicos e odontológicos, como bisturis, tesouras e raspadores ultrassônicos, bem como equipamentos de polimento e retificação por ultrassom.

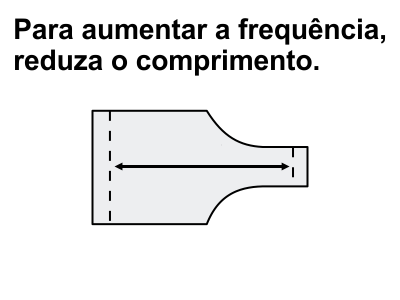

Alterações dimensionais básicas para aumento/diminuição da frequência.

As alterações básicas para a sintonia de sonotrodos são reduzir o comprimento para aumentar a frequência e alterar as dimensões laterais para reduzir a frequência. A redução das dimensões laterais diminui a frequência, entretanto com menos sensitividade do que o comprimento e com efeitos colaterais no ganho de amplitude.

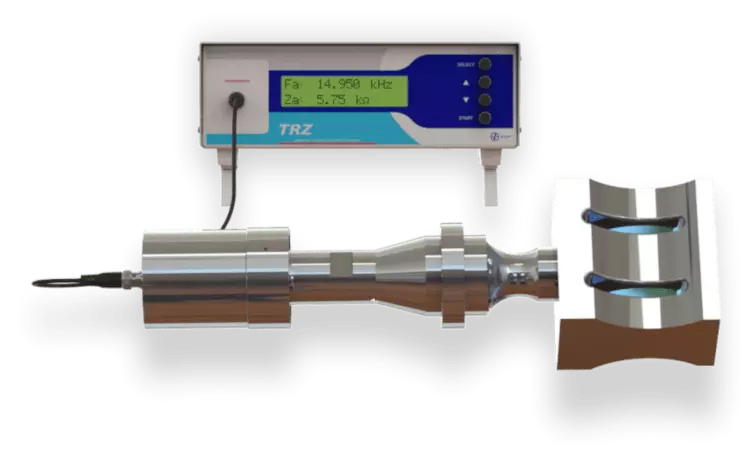

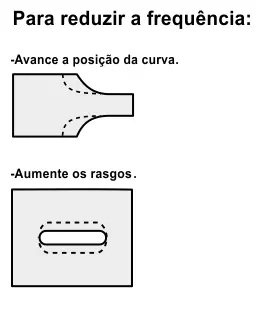

O processo de sintonia consiste em intercalar as alterações dimensionais do sonotrodo via usinagem com as medições de frequência pelo Analisador TRZ® até que a frequência desejada seja alcançada. As alterações dimensionais devem ser pequenas e guiadas pela análise do TRZ®. Pra ser medido, o sonotrodo deve estar conectado a um conversor e a um booster como em uso real.

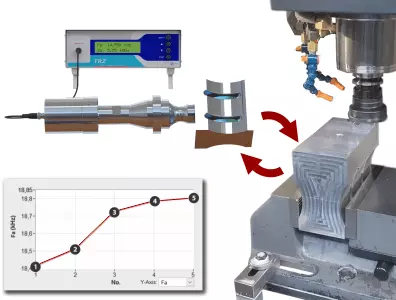

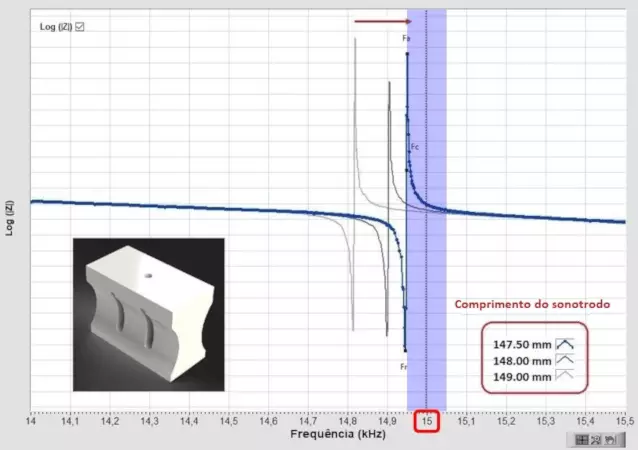

Aumento da frequência com a redução do comprimento durante a sintonia de um sonotrodo de 15 kHz do tipo bloco. A frequência alvo era 15,000 kHz ± 0,050 e a frequência sintonizada foi de 14,950 kHz. A sensibilidade foi de ≈ 90 Hz/mm (2,3 Hz/mil).

A operação padrão para sintonizar um sonotrodo é reduzir o seu comprimento, porque esta é a dimensão mais fácil de ser alterada além da frequência ser mais sensível a alterações nesta direção (≈ 100 Hz/mm para peças de 20 kHz). Um sonotrodo novo é geralmente usinado com comprimento maior do que o final para que possa ser sintonizado; usualmente +4 mm (≈160 mil) de sobremetal é suficiente para sonotrodos de 20 kHz. As alterações das dimensões laterais são limitadas ao recondicionamento de sonotrodos para a correção de desvios de frequência causados por desgaste e redução do comprimento.

| Frequência | Sensibilidade típica da frequência para mudanças no comprimento | Comprimento típico | Sobremetal típico (≈ 3 % do comprimento típico) |

| 15 kHz | 90 Hz/mm (≈ 2 Hz/mil) | 170 mm (≈ 6” 3/4) | 5,0 mm (≈ 200 mil) |

| 20 kHz | 160 Hz/mm (≈ 4 Hz/mil) | 128 mm (≈ 5”) | 4,0 mm (≈ 160 mil) |

| 30 kHz | 360 Hz/mm (≈ 9 Hz/mil) | 85 mm (≈ 3” 3/8) | 2,5 mm (≈ 100 mil) |

| 35 kHz | 480 Hz/mm (≈ 12 Hz/mil) | 73 mm (≈ 2” 7/8) | 2,2 mm (≈ 85 mil) |

| 40 kHz | 630 Hz/mm (≈ 16 Hz/mil) | 64 mm (≈ 2” 1/2) | 2,0 mm (≈ 80 mil) |

Vale mencionar que não é possível reparar um sonotrodo trincado. Você pode sintonizar a frequência, mas a trinca vai sempre manter o fator de qualidade e a performance baixos por dissipar energia.

Teste de conjuntos acústicos para solda por ultrassom

Para identificar qual elemento do conjunto não está funcionando corretamente, deve ser realizado um teste progressivo: primeiro somente o conversor, depois o conversor com booster e por último o conjunto acústico completo. A cada passo / combinação deve ser aplicado critérios específicos de aceite para as frequências, intervalo de frequência, fator de qualidade mecânico e impedâncias.

| Conversor | Conversor+Booster | Conversor+Booster+Sonotrodo | |

| Fator de qualidade mecânico (Qm) | ≥ 250 | ≥ 700 | ≥ 1000 |

| Faixa de frequência [Fr-Fa] | Deve compreender a frequência nominal do conjunto acústico. | Deve estar dentro do intervalo de frequência do conversor. | - |

| Frequência operacional (usualmente Fa) | - | - | Deve ser igual a frequência nominal ± 0,5 % ou menos |

Ao longo dos anos nós aprendemos as variações típicas dos componentes ultrassônicos com problemas e condensamos esse conhecimento em guias gerais e critérios de aceite. As guias estão resumidas na tabela acima e os critérios, programados no Software TRZ®.

Existem muitas maneiras pelas quais os fabricantes alinham as frequências dos elementos do conjunto acústico e os aciona, tornando impossível identificar guias e critérios perfeitos e universais para todas as marcas e modelos. Visto isso, as guias e critérios que nós oferecemos são um bom começo que o usuário pode refinar testando peças novas e/ou requisitando as tolerâncias e especificações para o fabricante.

Antes de executar os testes, certifique-se de que as interfaces de contato dos elementos do conjunto acústico estão lisas, paralelas e limpas. É recomendável a aplicação de uma camada fina de graxa para altas temperaturas nas superfícies de acoplamento. Qualquer superfície de acoplamento em más condições deve ser recondicionada, pois pode comprometer o fator de qualidade mecânico (Qm) e o desempenho. Da mesma forma, limpe e verifique as condições dos parafusos (prisioneiros) e roscas.

Teste de conversores (somente o conversor)

O fator de qualidade mecânico (Qm) de conversores deve ser igual ou maior que 250 para qualquer frequência, potência ou fabricante. Essa é uma regra empírica baseada em nossa experiência.

Pode-se entender o Qm como a quantidade de vezes que o elemento oscila depois de interrompida a excitação elétrica (essa é uma aproximação grosseira apenas para efeitos ilustrativos). Um conversor que oscila 800 vezes (Qm=800) vibra com mais eficiência e dissipa uma fração de energia menor por ciclo do que um que oscila 250 vezes (Qm=250). Vale mencionar que o Qm varia muito de peça para peça e que quanto maior, melhor.

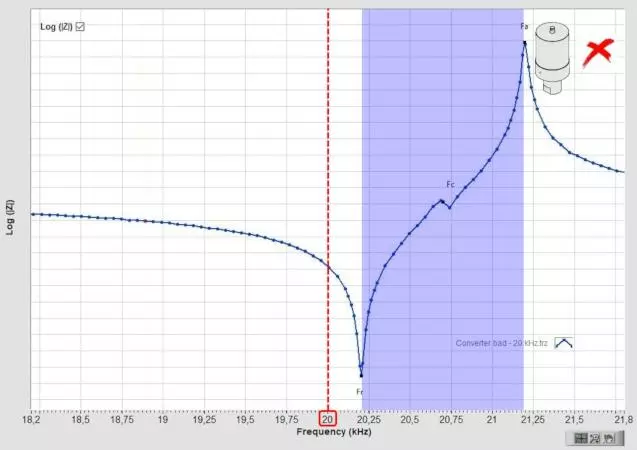

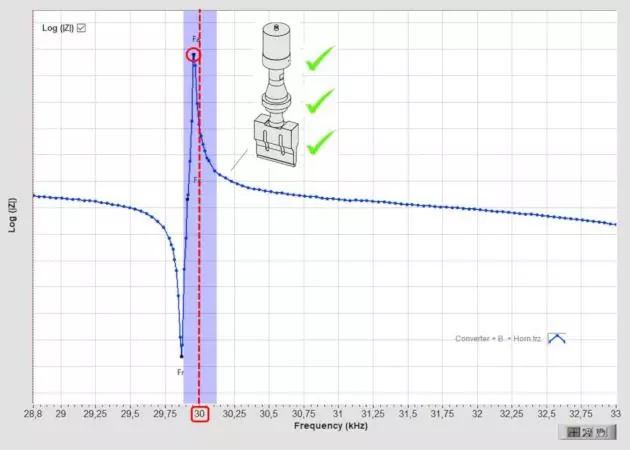

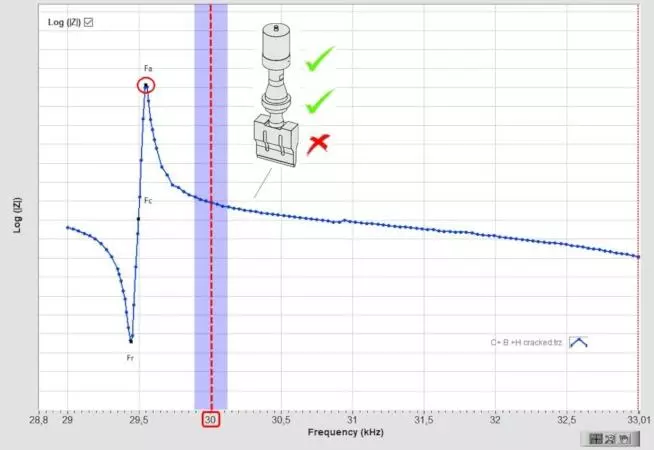

O intervalo de frequência do conversor [Fr-Fa]C deve conter a frequência nominal do conjunto acústico. Na primeira figura acima, a frequência nominal do conjunto acústico, 20 kHz, está dentro da região azul indicando que o conversor está aprovado neste critério. Na segunda figura, a frequência nominal do conjunto acústico, 20 kHz, está fora da região azul indicando que o conversor está com a frequência alta. A frequência de operação pode estar em qualquer lugar entre Fr e Fa, entretanto o mais comum é estar próxima de Fr. Um conjunto acústico com conversor com frequência alta ou baixa pode funcionar e ser aceitável, porém a eficiência do conjunto será baixa e este funcionará em uma temperatura mais elevada.

Outros critérios são aplicados pelo Software TRZ® em relação às frequências e suas respectivas impedâncias, entretanto eles são critérios abertos devido a frequência e a impedância dos conversores variarem muito com a potência máxima do dispositivo e de uma fabricante para outro (o refinamento pelo usuário é possível e recomendado).

Teste do booster (“conversor+booster”)

Se o conversor falhou no passo anterior, o problema (ou pelo menos um deles) foi encontrado. Se o conversor foi aprovado, o problema está em outro lugar e pode-se seguir para o próximo passo para testar o booster. Para testar o booster, é necessário acoplá-lo a um conversor em boas condições (pode ser o do próprio conjunto) com o torque apropriado e empregando os procedimentos recomendados pelo fabricante.

O fator de qualidade mecânico (Qm) do “conversor+booster” deve ser igual ou maior que 700, para qualquer que seja a frequência, potência ou fabricante. Isso é uma regra empírica baseada em nossa experiência. Nós recomendamos testar o fator de qualidade mecânico (Qm) do “conversor+booster” montado no suporte da máquina de solda, porque às vezes o problema do booster são os o-rings danificados, o qual pode não ser detectado a não ser que o booster seja desmontado. O teste no suporte da máquina também é importante em desenvolvimentos para verificar se a região nodal do booster está coincidindo com a região de fixação (caso não esteja, o fator de qualidade mecânico será reduzido consideravelmente).

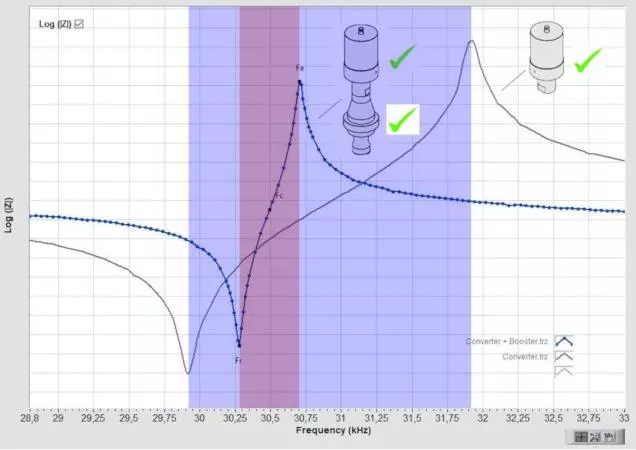

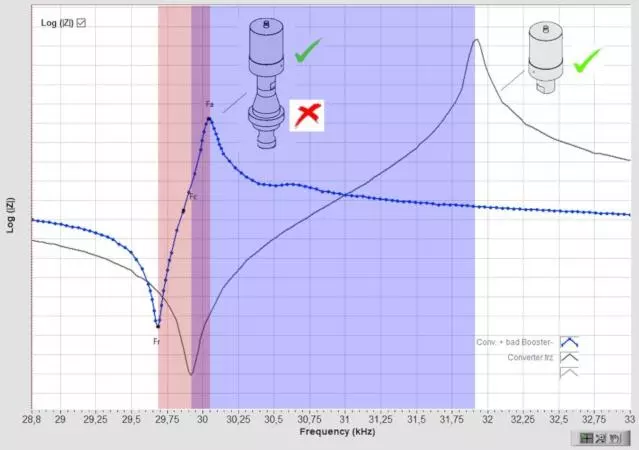

O intervalo de frequência do “conversor+booster” [Fr-Fa]C+B deve ser contido pelo intervalo do “conversor sozinho” [Fr-Fa]C (região azul) como exemplificado na primeira imagem acima (o intervalo do “conversor+booster” pode estar em qualquer lugar dentro do intervalo do conversor). A segunda imagem acima ilustra o caso onde o booster [Fr-Fa]C+B está com baixa frequência e o não está contido pelo intervalo de frequência de “somente conversor” [Fr-Fa]C (caixa vermelha). O julgamento é gráfico/visual.

Outros critérios são aplicados pelo Software TRZ® em relação às frequências e respectivas impedâncias, entretanto eles são critérios abertos pois as frequências e impedâncias de conversores e boosters variam muito com a potência máxima do dispositivo e de um fabricante para outro (o refinamento pelo usuário é possível e recomendado).

Conjunto acústico completo (“booster+conversor+sonotrodo”)

Se o “conversor+booster” falharam no passo anterior, o problema é o booster. Se o “conversor+booster” foram aprovados, o problema provavelmente é o sonotrodo e pode-se seguir para o teste do conjunto acústico completo (“booster+conversor+sonotrodo”). Conecte o sonotrodo ao “booster+conversor” com o torque e procedimentos recomendados pelo fabricante.

O fator de qualidade mecânico (Qm) do conjunto acústico deve ser igual ou maior que 1000, para qualquer frequência ou potência. Esta é uma regra empírica baseada em nossa experiência, nunca testamos um conjunto acústico funcionando bem com Qm abaixo de 1000. Quando o sonotrodo está trincado, o fator de qualidade mecânico diminui consideravelmente.

A frequência operacional deve ser igual a nominal mais ou menos 0,5 % (por exemplo, ± 100 Hz para máquinas de 20.000 kHz). A tolerância de frequência deve ser mais estreita para equipamentos de alta qualidade, ± 0,25 % é geralmente utilizado para as marcas mais refinadas. Na maioria dos casos a frequência operacional é a frequência de antirressonância (Fa), poucas marcas operam equipamentos de solda na frequência de ressonância (Fr) ou entre elas. É possível descobrir em que frequência o equipamento opera medindo a frequência em operação com o frequencímetro sem contato SonicSniffer®.

É possível encontrar conjuntos acústicos com problemas, mas com a frequência correta. Isso acontece, por exemplo, quando você possui um desgaste (o que aumenta a frequência) e interfaces danificadas (que diminuem a frequência) ao mesmo tempo. Nesses casos o problema poderá ser detectado pela queda do fator de qualidade mecânico, que deve ser maior ou igual a 1000.

Em um conjunto acústico ou em qualquer outro dispositivo ressonante, cada peça se comporta como um filtro passa faixa, sendo a eficiência do conjunto determinada pelo alinhamento das frequências. Quando as frequências não estão alinhadas o resultado é baixa eficiência, o que ocasiona aquecimento. O aquecimento, por sua vez, sobrecarrega o gerador e acelera o processo de fatiga causando trincas. Em função destes efeitos em cascata, a perda de sintonia do sonotrodo por desgaste e do conjunto acústico por degradação das interfaces costuma ser a raiz da maioria dos problemas dos sistemas ultrassônicos de potência.

Controle de qualidade e inspeção de recebimento de transdutores ultrassônicos

O controle de qualidade de transdutores e componentes ultrassônicos pode ser realizado pela caracterização de suas frequências, impedâncias e do fator de qualidade mecânico. Para serem aprovados, esses parâmetros devem estar de acordo com os critérios de aceite pré-estabelecidos.

Variações indicam problemas na fabricação e/ou montagem do elemento e devem ser meticulosamente avaliadas para se evitar problemas de desempenho e assistências técnicas. Um transdutor com características fora dos intervalos de aceite pode até funcionar, mas será com baixo desempenho, aquecimento e vida útil reduzida - além do risco de danificar o gerador e itens associados como os sonotrodos e boosters.

Quando um transdutor ou elemento não é aprovado, ele pode ser recuperado identificando-se e corrigindo o problema. Causas típicas são variações nas dimensões e falhas na montagem.

Os critérios de aceite são determinados a partir da caracterização de valores médios e dos respectivos desvios padrão de um lote de referência. Quando necessário, a ATCP pode fornecer consultoria personalizada para ajudar na determinação de intervalos de aceite.

Recondicionamento de conversores e transdutores

O Analisador TRZ® é capaz de testar conversores e transdutores recondicionados aplicando critérios de aceite pré-configurados para as frequências, impedâncias e o fator de qualidade mecânico. Para o recondicionamento, é necessário trocar as cerâmicas piezoelétricas danificadas por equivalentes (mesmo material e dimensões) e inspecionar os elementos metálicos para a detecção de trincas. Normalmente, transdutores de limpeza empregam o material PZT-4 e conversores de solda por ultrassom o PZT-8. A espessura é especialmente crítica e deve ser a mesma com uma tolerância de ±0,01 mm, caso contrário, irá alterar a frequência do conversor ou transdutor. A capacitância também é importante, todavia é um parâmetro que os fabricantes de piezos não têm muito controle. Consequentemente, pode ser necessário sintonizar o gerador de potência para compensar variações na capacitância das cerâmicas (se a capacitância for a mesma, evita-se esse procedimento). No momento de remontar um conversor, deve-se atentar para o posicionamento das cerâmicas quanto a polaridade e aplicar a pré-compressão ideal através do aperto do parafuso. Para mais informações sobre a pré-compressão ideal, por favor, visite a seguinte página: https://www.atcp-ndt.com/pt/fundamentos/tecnologia-de-pre-compressao.html

Desenvolvimento de produtos

O Analisador TRZ® é um analisador de impedâncias dedicado capaz de testar qualquer transdutor ultrassônico ou dispositivo piezoelétrico com relação à frequência, impedância e ao fator de qualidade mecânico no intervalo de 1 a 200 kHz. No contexto do desenvolvimento de produtos, o Analisador TRZ® é especialmente útil na sintonia de protótipos e otimização da linha nodal. Para testar se nodal está coincidido com a fixação, basta medir e comparar o fator de qualidade mecânico Qm nas condições livre e fixado/montado. Quanto menor a queda no Qm causada pela fixação, melhor a coincidência da linha nodal com a região de fixação. A otimização do ponto nodal pode ser realizada com o espelhamento da região frontal e da região traseira do transdutor com relação a linha nodal, se a frequência dos transdutores espelhados coincidirem, então o transdutor está balanceado e o ponto nodal no lugar certo. Caso contrário, o lado espelhado que ficou com a frequência mais alta do que a do transdutor deve ser alongado, e o lado que ficou com a frequência mais baixa, encurtado. Para mais informações sobre a otimização da linha nodal, contate-nos.